INFORMAÇÕES DE INTERESSE -

Outros Órgãos

|

PORTARIA Nº

873, DE 06 DE JULHO DE 2017

Publicada no DOU de 10/07/2017 Revogada pela Portaria n° 1.067/2019 - DOU 23/09/2019 O MINISTRO DE ESTADO DO TRABALHO, no uso das atribuições que lhe conferem o inciso II do parágrafo único do art. 87 da Constituição Federal e os arts. 155 e 200 da Consolidação das Leis do Trabalho - CLT, aprovada pelo Decreto-Lei n.º 5.452, de 1º de maio de 1943,Altera a Norma Regulamentadora n.º 12 (NR-12) - Segurança no Trabalho em Máquinas e Equipamentos e dá nova redação ao Anexo I, que dispõe sobre distâncias de segurança e requisitos para o uso de detectores de presença optoeletrônicos, em sua alínea C, que estabelece requisitos para uso de sistemas de segurança de detecção multizona - AOPD multizona em dobradeiras hidráulicas, ao Anexo IV (Glossário), ao Anexo VIII, que dispõe sobre Prensas e Similares, e ao Anexo IX, que dispõe sobre Injetora de Materiais Plásticos, da NR-12. RESOLVE: Art. 1º O Anexo I - Distâncias de segurança e requisitos para o uso de detectores de presença optoeletrônicos, alínea C – Requisitos para uso de sistemas de segurança de detecção multizona - AOPD multizona em dobradeiras hidráulicas e o Anexo VIII - Prensas e Similares - da Norma Regulamentadora n.º 12 (NR-12) - Segurança no Trabalho em Máquinas e Equipamentos, aprovada pela Portaria MTb n.º 3214/1978, com redação dada pela Portaria SIT n.º 197, de 17 de dezembro de 2010, passam a vigorar com a redação constante no Anexo desta Portaria. Parágrafo único. As obrigações específicas apresentadas nesta Portaria para o Anexo VIII - Prensas e Similares representam os requisitos técnicos mínimos de segurança. As máquinas fabricadas antes da publicação desta Portaria serão consideradas em conformidade com o Anexo ora aprovado, desde que atendam aos requisitos técnicos de segurança até então vigentes em um dos seguintes normativos: na NR-12 com redação dada pela Portaria SSMT n.º 12/1983, cujos requisitos técnicos estavam indicados na Nota Técnica DSST n.º 16/2005; ou na NR-12 com redação dada pela Portaria SIT n.º 197/2010 e modificações posteriores. Art. 2º Acrescentar ao Anexo IV - Glossário da NR-12, aprovada pela Portaria MTb n.º 3.214/78, com redação dada pela Portaria SIT n.º 197/10, as seguintes definições: AOPD multizona: Dispositivo de detecção de presença optoeletrônico ativo, para aplicação em dobradeiras hidráulicas, composto por conjunto de feixes emissores/receptores alinhados em mais de uma coluna ou linha (ou ainda sistema de monitoramento de imagem) instalado de forma a acompanhar o movimento da ferramenta móvel (punção) da máquina, proporcionando uma zona de monitoramento da área onde ocorre a sujeição direta entre o ferramental e a chapa a ser dobrada. Sua correta aplicação é determinada pela norma harmonizada EN 12622 - Safety of machine tools - Hydraulic press brakes, cujos principais requisitos encontram-se transpostos nos itens 4.1.2.1.1 e seus subitens, 4.1.2.4 e 4.1.2.5 do anexo VIII - Prensas e Similares - desta Norma. Servodrive: dispositivo eletrônico de controle utilizado para controlar servomotores, podem ser interligados a CLPs, CNC ou computadores para realizar controles de sistemas automatizados servocontrolados. Seu funcionamento é similar aos inversores de frequência comuns, mas possuem precisão e controle de posicionamento. Servomotor: dispositivo eletromecânico que apresenta movimento proporcional a um comando gerado por um servodriver que operam em malha fechada verificando a posição atual e indo para posição desejada. Usado largamente em máquinas CNC, equipamentos robotizados e sistemas de transporte que exijam precisão. Tipo: No contexto dos AOPD (Active Opto-electronic Protective Device) - dispositivos de detecção de presença optoeletrônico ativos, "tipo" refere-se aos requisitos específicos para a concepção, construção e ensaios, tal como definido pela norma internacional IEC 61496-1 / 2, que estabelece condições óticas e de resistência a falhas. As AOPDs/cortinas de luz, quanto ao tipo, são classificadas em cortinas de luz de tipo 4 e cortinas de luz de tipo 2. As cortinas de luz de tipo 2 possuem apenas um microprocessador e utiliza o método de exclusão de falhas para assegurar a integridade da função de segurança; nas cortinas de luz do tipo 4 são alcançados altos níveis de tolerância a falhas por meio de redundância e monitoramento. Em relação à parte ótica, as cortinas de luz do tipo 2 têm um maior ângulo efetivo de abertura (EAA) ou o campo de visão emissor/receptor, sendo, portanto, mais susceptíveis a curtos-circuitos ópticos. A alteração da norma internacional IEC61496 de 2013, harmonizada em 2014, que se adequou aos conceitos previstos na norma internacional ISO 13849, determinou que cortinas de luz do tipo 2 podem atender no máximo o PL "c" e as cortinas de luz do tipo 4 podem atender o PL "e". Monitores de área a laser (safety laser scanners) são dispositivos de detecção de presença optoeletrônicos ativos (AOPD) do tipo 3, atingindo no máximo PL "d". Art. 3º Acrescentam-se, ao Anexo IX, da NR-12, que dispõe sobre Injetora de Materiais Plásticos, os seguintes itens: 1.2.1.7.3. Ficam dispensadas da instalação do dispositivo mecânico de segurança autorregulável as máquinas fabricadas ou importadas que atendam aos requisitos da norma ABNT NBR 13536:2016 ou da norma harmonizada EN 201. 1.2.1.7.3.1. As máquinas fabricadas a partir de 1º de junho de 2016 devem atender aos requisitos da norma ABNT NBR 13536:2016 e suas alterações, observado o disposto no item 12.5.1 desta Norma. 1.2.1.7.3.2. As máquinas importadas devem atender a norma técnica harmonizada EN 201, vigente em sua data de fabricação, ou a norma ABNT NBR 13536:2016 e suas alterações, observado o disposto no item 12.5.1 desta Norma. 1.2.1.7.3.3. Caso a empresa comprove que deu início ao processo de compra da injetora entre 1º de junho de 2016 e 1º de janeiro de 2017, poderá optar pelo cumprimento do Anexo IX, desde que encaminhe essa informação para o Departamento de Segurança e Saúde no Trabalho. Art. 4º Esta Portaria entra em vigor na data de sua publicação, sendo concedido o prazo de 36 (trinta e seis) meses nos itens 2.6, 2.6.1, 2.6.2, 2.6.3, 2.8, 2.8.1, 2.8.1.1, 2.8.1.2, 3.3.2, 3.3.2.1, 3.3.2.1.1, 4.1.3 e 5.4 do Anexo VIII - Prensas e Similares, para adequação das máquinas já em uso. §1º Visando a prevenir a ocorrência de falhas perigosas que possam resultar na diminuição ou perda da função de segurança dos sistemas compostos por cortinas de luz nas prensas mecânicas excêntricas com freio e embreagem, devem ser respeitadas as condições previstas a seguir enquanto as prensas não estiverem regulares quanto ao monitoramento da posição do martelo em virtude do previsto no caput: a) fica vedada a utilização de "muting" (desabilitação automática e temporária de uma função de segurança por meio de componentes de segurança ou circuitos de comando responsáveis pela segurança, durante o funcionamento normal da máquina) das cortinas de luz durante a subida do martelo; b) deve-se garantir, por meio de inspeções e manutenções adequadas, que o escorregamento da frenagem das prensas mecânicas excêntricas com freio e embreagem não ultrapasse o máximo admissível de 15º (quinze graus) especificado pela norma ABNT NBR 13930. §2º Os prazos acima indicados não se aplicam aos fabricantes ou importadores de máquinas. RONALDO

NOGUEIRA DE OLIVEIRA

ANEXO I

- DISTÂNCIAS DE

SEGURANÇA E REQUISITOS

PARA O USO DE

DETECTORES DE PRESENÇA

OPTOELETRÔNICOS

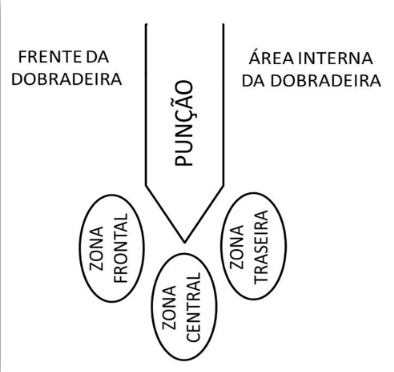

C) Requisitos para uso de sistemas de segurança de detecção multizona - AOPD multizona em dobradeiras hidráulicas. 1. As dobradeiras hidráulicas podem possuir AOPD multizona desde que acompanhado de procedimento de trabalho detalhado que atenda à EN12622 e os testes previstos conforme as recomendações do fabricante. 1.1. Os testes devem ser realizados a cada troca de ferramenta ou qualquer manutenção, e ser realizados pelo operador a cada início de turno de trabalho ou afastamento prolongado da máquina. 2. Nas dobradeiras hidráulicas providas de AOPD multizona que utilizem pedal para acionamento de descida, este deve ser de segurança e possuir as seguintes posições: a) 1ª (primeira) posição = parar; b) 2ª (segunda) posição = operar; e c) 3ª (terceira) posição = parar em caso de emergência. 2.1. A abertura da ferramenta pode ser ativada, desde que controlado o risco de queda do produto em processo, com o acionamento do pedal para a 3ª (terceira) posição ou liberando-o para a 1ª (primeira) posição. 2.2. Após o acionamento do pedal até a 3ª (terceira) posição, o reinício somente será possível com seu retorno para a 1ª (primeira) posição. A 3ª (terceira) posição só pode ser acionada passando por um ponto de pressão; a força requerida não deve exceder 350 N (trezentos e cinquenta Newtons). ANEXO VIII

- PRENSAS E SIMILARES

1. Prensas são máquinas utilizadas na conformação e corte de materiais diversos, utilizando ferramentas, nas quais o movimento do martelo - punção - é proveniente de um sistema hidráulico ou pneumático - cilindro hidráulico ou pneumático -, ou de um sistema mecânico, em que o movimento rotativo se transforma em linear por meio de sistemas de bielas, manivelas, conjunto de alavancas ou fusos. 1.1 As prensas são classificadas em: a) mecânicas excêntricas de engate por chaveta ou acoplamento equivalente; b) mecânicas excêntricas com freio-embreagem; c) de fricção com acionamento por fuso; d) servoacionadas; e) hidráulicas; f) pneumáticas; g) hidropneumáticas. 1.2 Para fins de aplicação deste anexo, consideram-se similares as seguintes máquinas: a) guilhotinas, tesouras e cisalhadoras; b) dobradeiras; c) dispositivos hidráulicos e/ou pneumáticos; d) recalcadoras; e) martelos de forjamento; f) prensas enfardadeiras. 1.2.1 Não se aplicam as disposições deste Anexo às máquinas denominadas de balancim de braço móvel manual - balancim jacaré - e balancim tipo ponte manual que devem atender aos requisitos do Anexo X - Máquinas para fabricação de calçados e afins - desta Norma. 1.3 Para fins deste Anexo, entende-se como ferramentas, ferramental, estampos ou matrizes os elementos que são fixados no martelo e na mesa das prensas e similares, com função de corte ou conformação de materiais, podendo incorporar os sistemas de alimentação ou extração relacionados no subitem 1.4 deste anexo. 1.3.1 As ferramentas devem: a) ser projetadas de forma que evitem a projeção de material nos operadores, ou ser utilizadas em prensas cujo sistema de segurança ofereça proteção contra a projeção de material nos operadores; b) ser armazenadas em locais próprios e seguros; c) ser fixadas às máquinas de forma adequada, sem improvisações; d) não oferecer riscos adicionais. 1.4 Sistemas de alimentação ou extração são meios utilizados para introduzir a matéria prima e retirar a peça processada da matriz e podem ser: a) manuais; b) por gaveta; c) por bandeja rotativa ou tambor de revólver; d) por gravidade, qualquer que seja o meio de extração; e) por mão mecânica; f) por robôs; g) contínuos - alimentadores automáticos; e h) outros sistemas não relacionados neste subitem. 1.5 As bobinadeiras, desbobinadeiras, endireitadeiras e outros equipamentos de alimentação devem ser dotadas de proteções em todo o perímetro, impedindo o acesso e a circulação de pessoas nas áreas de risco, conforme itens 12.5, 12.38 a 12.55 e seus subitens desta Norma. 1.6 Para fins de aplicação deste anexo e das Normas Técnicas oficiais vigentes, os sistemas de segurança aqui descritos para cada máquina são resultado da apreciação de risco. 2. Requisitos de segurança para prensas 2.1 Os sistemas de segurança nas zonas de prensagem ou trabalho permitidos são: a) enclausuramento da zona de prensagem, com frestas ou passagens que não permitam o ingresso dos dedos e mãos nas zonas de perigo, conforme item A, do Anexo I, desta Norma, devendo ser constituídos de proteções fixas ou móveis dotadas de intertravamento, conforme itens 12.38 a 12.55 e seus subitens desta Norma; b) ferramenta fechada, que significa o enclausuramento do par de ferramentas, com frestas ou passagens que não permitam o ingresso dos dedos e mãos nas zonas de perigo, conforme quadro I, item A, do Anexo I desta Norma; c) cortina de luz com redundância e autoteste, tipo 4, conforme norma IEC 61496-1:2006, monitorada por interface de segurança, dimensionada e instalada, conforme item B, do Anexo I, desta Norma e normas técnicas oficiais vigentes, conjugada com dispositivo de acionamento bimanual, atendidas as disposições dos itens 12.26, 12.27, 12.28 e 12.29 desta Norma. 2.1.1 Havendo possibilidade de acesso a zonas de perigo não supervisionadas pelas cortinas de luz, devem existir proteções móveis dotadas de intertravamento ou fixas, conforme itens 12.38 a 12.55 e seus subitens desta Norma. 2.1.2 O número de dispositivos de acionamento bimanuais deve corresponder ao número de operadores na máquina, conforme item 12.30 e seus subitens desta Norma Regulamentadora. 2.1.3 O sistema de intertravamento das proteções móveis referido na alínea "a" e os sistemas de segurança referidos nas alíneas "c" do subitem 2.1 e no item 2.1.1 deste Anexo devem ser classificados como categoria 4, conforme a norma ABNT NBR 14153. 2.1.4 Para as atividades de forjamento a frio nas prensas, a parte frontal da máquina deve estar protegida, através proteções móveis dotadas de intertravamento, e nas demais partes da área de risco com proteções fixas, conforme itens 12.38 a 12.55 e seus subitens desta Norma. 2.1.4.1 A proteção frontal deve ser dimensionada e construída de modo a impedir que a projeção de material oriundo do processo venha a atingir o operador. 2.2 As prensas mecânicas excêntricas de engate por chaveta ou de sistema de acoplamento equivalente de ciclo completo e as prensas mecânicas de fricção com acionamento por fuso não podem permitir o ingresso das mãos ou dos dedos dos operadores nas zonas de prensagem, devendo ser adotado um dos seguintes sistemas de segurança: a) enclausuramento com proteções fixas e, havendo necessidade de troca frequente de ferramentas, com proteções móveis dotadas de intertravamento com bloqueio, de modo a permitir a abertura somente após a parada total dos movimentos de risco, conforme alínea "a", do subitem 2.1, deste Anexo e 12.46 desta Norma; ou b) operação somente com ferramentas fechadas, conforme alínea "b", do subitem 2.1 deste Anexo. 2.3 As prensas mecânicas excêntricas com freio-embreagem, servoacionadas, hidráulicas, pneumáticas, hidropneumáticas devem adotar um dos seguintes sistemas de segurança nas zonas de prensagem ou trabalho: a) enclausuramento com proteções fixas ou proteções móveis dotadas de intertravamento, conforme alínea "a", do subitem 2.1 deste Anexo; b) operação somente com ferramentas fechadas, conforme alínea "b", do subitem 2.1 deste Anexo; c) utilização de cortina de luz conjugada com dispositivo de acionamento bimanual, conforme alínea "c", do subitem 2.1 e seus subitens deste Anexo. 2.4 As prensas mecânicas excêntricas com freio-embreagem pneumático e as prensas pneumáticas devem ser comandadas por válvula de segurança específica classificada como categoria 4 conforme norma técnica vigente, com monitoramento dinâmico e pressão residual que não comprometa a segurança do sistema, e que fique bloqueada em caso de falha. 2.4.1 No caso de falha da válvula, somente deve ser possível voltar à condição normal de operação após o acionamento do reset ou rearme manual. 2.4.1.1 O reset ou rearme manual deve ser incorporado à válvula de segurança ou em outro local do sistema, com atuador situado em posição segura que proporcione boa visibilidade para verificação da inexistência de pessoas nas zonas de perigo a fim de validar por meio de uma ação manual intencional um comando de partida. 2.4.2 Nos modelos de válvulas com monitoramento dinâmico externo por pressostato, micro-switches ou sensores de proximidade integrados à válvula, o monitoramento deve ser realizado por interface de segurança em sistema classificado como categoria 4 conforme a norma ABNT NBR 14153. 2.4.3 Nas válvulas de segurança, somente podem ser utilizados silenciadores de escape que não apresentem risco de entupimento ou que tenham passagem livre correspondente ao diâmetro nominal, de maneira a não interferir no tempo de frenagem. 2.4.4 Quando válvulas de segurança independentes forem utilizadas para o comando de prensas com freio e embreagem separados, devem ser interligadas de modo a estabelecer entre si um monitoramento dinâmico, para assegurar que o freio seja imediatamente aplicado caso a embreagem seja liberada durante o ciclo, e ainda para impedir que a embreagem seja acoplada caso a válvula do freio não atue. 2.4.5 A exigência do subitem 2.4.4 não se aplica a prensas pneumáticas. 2.4.6 Para prensas pneumáticas, quando a massa do conjunto martelo e ferramenta for superior a 15 kg, devem ser tomadas medidas que impeçam a queda do conjunto por gravidade em caso de despressurização acidental. 2.5 As prensas mecânicas excêntricas com freio-embreagem hidráulico devem ser comandadas por sistema de segurança composto por válvulas em redundância, com monitoramento dinâmico e pressão residual que não comprometa a segurança do sistema. 2.5.1 O sistema hidráulico referido no item 2.5 deste anexo deve ser classificado como categoria 4 conforme a norma ABNT NBR 14153. 2.5.2 No caso de falha da válvula, somente deve ser possível voltar à condição normal de operação após o acionamento de seu reset ou rearme manual. 2.5.2.1 O reset ou rearme manual deve ser incorporado à válvula de segurança ou em outro local do sistema, com atuador situado em posição segura que proporcione boa visibilidade para verificação da inexistência de pessoas nas zonas de perigo a fim de validar por meio de uma ação manual intencional um comando de partida. 2.5.3 Quando o monitoramento das válvulas se der por meio de interface de segurança esta deve ser classificada como categoria 4 conforme a norma ABNT NBR 14153. 2.5.4 Quando válvulas independentes forem utilizadas, devem ser interligadas de modo a estabelecer entre si um monitoramento dinâmico, assegurando que não haja pressão residual capaz de comprometer o funcionamento do conjunto freio-embreagem em caso de falha de uma das válvulas. 2.5.5 Quando forem utilizadas válvulas independentes para o comando de prensas com freio e embreagem separados, aplica-se o disposto no subitem 2.4.4 deste anexo. 2.6 As prensas hidráulicas devem possuir bloco hidráulico de segurança ou sistema hidráulico equivalente, que possua a mesma característica e eficácia, com monitoramento dinâmico. 2.6.1 O bloco hidráulico de segurança ou sistema hidráulico equivalente deve ser composto por válvulas em redundância que interrompam o fluxo principal do fluido. 2.6.2 Em caso de falha do bloco hidráulico de segurança ou do sistema hidráulico equivalente, o sistema de segurança deve possuir reset ou rearme manual, de modo a impedir acionamento subsequente. 2.6.3 Nos sistemas de válvulas com monitoramento dinâmico por micro-switches ou sensores de proximidade, o monitoramento deve ser realizado por interface de segurança classificada como categoria 4 conforme norma ABNT NBR 14153. 2.6.4 As prensas hidráulicas devem possuir válvula de retenção, incorporada ou não ao bloco hidráulico de segurança, para impedir a queda do martelo em caso de falha do sistema hidráulico, sendo que uma das válvulas em redundância referida no item 2.6.1 pode também executar a função de válvula de retenção, não sendo exigido neste caso uma válvula adicional para esta finalidade. 2.6.4.1 Quando utilizado sistema hidráulico equivalente, a válvula de retenção deve ser montada diretamente no corpo do cilindro e, se isto não for possível, deve se usar tubulação rígida, soldada ou flangeada entre o cilindro e a válvula. 2.6.5 Quando o circuito hidráulico do sistema equivalente permitir uma intensificação de pressão capaz de causar danos, deve possuir uma válvula de alivio diretamente operada, bloqueada e travada contra ajustes não autorizados, entre o cilindro hidráulico e a válvula de retenção. 2.7 As prensas devem possuir dispositivos de parada de emergência que garantam a parada segura do movimento da máquina, conforme itens 12.56 a 12.63 e seus subitens desta Norma Regulamentadora. 2.7.1 O sistema de parada de emergência da prensa deve ser preparado para interligação com os sistemas de parada de emergência de equipamentos periféricos tais como desbobinadores, endireitadores e alimentadores, de modo que o acionamento do dispositivo de parada de emergência de qualquer um dos equipamentos provoque a parada segura de todos os demais. 2.7.2 Quando utilizados dispositivos de acionamento bimanuais conectáveis por plug ou tomada removíveis, que contenham botão de parada de emergência, deve haver também dispositivo de parada de emergência no painel ou no corpo da máquina. 2.7.3 Havendo vários dispositivos de acionamento bimanuais para o acionamento de uma prensa, estes devem ser ligados de modo a garantir o funcionamento adequado do botão de parada de emergência de cada um deles, nos termos desta Norma Regulamentadora. 2.8 Nas prensas mecânicas excêntricas com freio-embreagem, com zona de prensagem não enclausurada por proteção fixa, proteções móveis com intertravamento com bloqueio ou cujas ferramentas não sejam fechadas, a posição do martelo deve ser monitorada por sinais elétricos produzidos por equipamento acoplado mecanicamente ao eixo da máquina. 2.8.1 O monitoramento da posição do martelo, compreendido por ponto morto inferior - PMI, ponto morto superior - PMS e escorregamento máximo admissível, deve incluir dispositivos para assegurar que, se o escorregamento da frenagem ultrapassar o máximo admissível de até 15º (quinze graus), especificado pela norma ABNT NBR 13930, uma ação de parada seja iniciada e não possa ser possível o início de um novo ciclo. 2.8.1.1 Os sinais elétricos devem ser gerados por chaves de segurança com duplo canal e ruptura positiva, monitoradas por interface de segurança classificada como categoria 4 conforme a norma ABNT NBR 14153. 2.8.1.2 Quando for utilizada interface de segurança programável que tenha blocos de programação dedicados à função de controle e supervisão do PMS, PMI e escorregamento, a exigência de duplo canal fica dispensada. 2.8.2 Para prensas em que não seja possível garantir a parada segura do martelo em função de sua velocidade e do tempo de resposta da máquina, não é permitido o uso de cortinas de luz para proteção da zona de prensagem, ficando dispensada a exigência do subitem 2.8.1 deste Anexo, devendo a zona de prensagem ser protegida com proteções fixas ou móveis com intertravamento com bloqueio, de acordo com os itens 12.38 a 12.55 e seus subitens desta Norma Regulamentadora. 2.9 As prensas que possuem zona de prensagem ou de trabalho enclausurada ou utilizam somente ferramentas fechadas podem ser acionadas por pedal com atuação elétrica, pneumática ou hidráulica, não sendo permitido o uso de pedais com atuação mecânica ou alavancas. 2.9.1 Os pedais de acionamento devem permitir o acesso somente por uma única direção e por um pé, devendo ser protegidos para evitar seu acionamento acidental. 2.9.2 O número de pedais deve corresponder ao número de operadores conforme o item 12.30 e seus subitens desta Norma. 2.9.3 Para atividades de forjamento a morno e a quente, podem ser utilizados pedais, sem a exigência de enclausuramento da face de alimentação da zona de prensagem, desde que sejam adotadas medidas de proteção que garantam o distanciamento do trabalhador das áreas de risco. 2.9.3.1 Caso necessário, as pinças e tenazes devem ser suportadas por dispositivos de alívio de peso, tais como balancins móveis ou tripés, de modo a minimizar a sobrecarga do trabalho. 2.10 As transmissões de força, como volantes, polias, correias e engrenagens, devem ser protegidas conforme os itens 12.38 a 12.55 e seus subitens desta Norma. 2.10.1 Nas prensas mecânicas excêntricas, deve haver proteção fixa das bielas e das pontas de seus eixos que resistam aos esforços de solicitação em caso de ruptura. 2.10.2 Os volantes vertical e horizontal das prensas de fricção com acionamento por fuso devem ser protegidos, de modo que não sejam projetados em caso de ruptura do fuso ou do eixo. 2.11 As prensas verticais descendentes devem possuir sistema de retenção mecânica que suporte o peso do martelo e da parte superior da ferramenta para travar o martelo no início das operações de trocas, ajustes e manutenções das ferramentas. 2.11.1 As prensas verticais ascendentes devem possuir sistema de retenção mecânica para deter os movimentos perigosos no início das operações de trocas, ajustes e manutenções das ferramentas. 2.11.2 O componente de retenção mecânica deve: a) possuir intertravamento monitorado por interface de segurança, de forma a impedir, durante a sua utilização, o funcionamento da prensa; b) garantir a retenção mecânica nas posições de parada do martelo; c) ser projetado e construído de modo a garantir resistência à força estática exercida pelo peso total do conjunto móvel a ser sustentado e que impeça sua projeção ou sua simples soltura. 2.11.3 Nas situações em que não seja possível o uso do sistema de retenção mecânica, devem ser adotadas medidas alternativas que garantam o mesmo resultado. 2.12 As prensas hidráulicas com movimento ascendente da mesa ficam dispensadas do uso do bloco hidráulico de segurança, desde que atendidas as seguintes exigências: a) possuir proteções móveis intertravadas monitoradas por interface de segurança, que atuem na alimentação de energia da bomba hidráulica por meio de dois contatores ligados em série, monitorados por interface de segurança, devendo esse sistema ser classificado como categoria 4; b) possuir dispositivo de acionamento bimanual conforme os itens 12.26 a 12.30 e seus subitens desta Norma; c) possuir válvula de retenção instalada diretamente no corpo do cilindro e, se isto não for possível, utilizar tubulação rígida, soldada ou flangeada entre o cilindro e a válvula de retenção; d) prevenir o perigo de cisalhamento ou esmagamento na zona abaixo da mesa móvel devido ao movimento descendente da mesma durante a manutenção, ajustes ou outras intervenções com um dispositivo de retenção mecânico dotado de intertravamento, monitorado por interface de segurança classificada como categoria 4; e) ser adotadas medidas adicionais de proteção conforme itens 12.77 e 12.81 e seus subitens desta Norma. 2.12.1 No caso previsto no item 2.12 deste anexo, deve ser observado que não exista o acesso de qualquer parte do corpo pela área entre a mesa e a estrutura da máquina. 2.13 As prensas e similares com movimentação horizontal ficam dispensadas da obrigatoriedade de utilização de retenção mecânica em razão de suas características construtivas. 3. Requisitos de segurança para guilhotinas 3.1 Proteção da área frontal de trabalho de guilhotinas: 3.1.1 Nas guilhotinas hidráulicas e freio-embreagem, a proteção frontal deverá atender ao previsto no item 2.3, alíneas "a" e "c", "Sistemas de segurança das zonas de prensagem" deste Anexo. 3.1.2 Nas guilhotinas cujo acionamento do sistema de engate seja efetuado por chaveta ou acoplamento mecânico similar associado a freio de cinta, aplica-se o item 2.2 alínea "a", deste Anexo. 3.1.3 Não se aplica o item 12.30 desta Norma quando for utilizada proteção fixa ou móvel intertravada na área frontal em guilhotinas hidráulicas ou freio-embreagem. 3.2 Proteção da zona de acesso lateral e traseira de guilhotinas: 3.2.1 As guilhotinas devem possuir sistema de segurança que impeça o acesso pelas laterais e parte traseira da máquina às zonas de perigo, conforme itens 12.38 a 12.55 e seus subitens desta Norma. 3.3 Sistemas hidráulicos e pneumáticos de comando para guilhotinas. 3.3.1 Aplicam-se às guilhotinas com freio-embreagem pneumático e hidráulico os itens 2.4 e 2.5, respectivamente, e seus subitens, deste anexo. 3.3.1.1 As guilhotinas com freio-embreagem pneumático devem ser comandadas por válvula de segurança específica classificada como categoria 4, com monitoramento dinâmico, bloqueio em caso de falha e pressão residual que não comprometa a segurança do sistema. 3.3.1.1.1 Não se aplica o item 3.3.1.1 quando utilizada a proteção fixa prevista na alínea 'a' do item 2.1 para proteção da parte frontal, lateral e traseira das guilhotinas. 3.3.1.2 A guilhotina deve possuir reset ou rearme manual, incorporado à válvula de segurança ou em outro componente do sistema, de modo a impedir acionamento acidental em caso de falha. 3.3.1.3 Nos modelos de válvulas com monitoramento dinâmico externo por pressostato, micro-switches ou sensores de proximidade integrados à válvula, o monitoramento deve ser realizado por interface de segurança em sistema classificado como categoria 4. 3.3.1.4 Nas válvulas de segurança somente podem ser utilizados silenciadores de escape que não apresentem risco de entupimento ou que tenham passagem livre correspondente ao diâmetro nominal, de maneira a não interferir no tempo de frenagem. 3.3.2 Aplicam-se as guilhotinas hidráulicas o item 2.6 e seus subitens, deste anexo. 3.3.2.1 As guilhotinas hidráulicas devem possuir bloco hidráulico de segurança ou sistema hidráulico equivalente, que possua a mesma característica e eficácia, com monitoramento dinâmico. 3.3.2.1.1 O bloco hidráulico de segurança ou sistema hidráulico equivalente deve ser composto por válvulas em redundância que interrompam o fluxo principal do fluido. 3.3.2.1.2 Não se aplica o item 3.3.2.1 quando utilizada a proteção fixa prevista na alínea 'a' do item 2.1, deste anexo, para proteção da parte frontal, lateral e traseira das guilhotinas. 3.3.2.2 A guilhotina deve possuir reset ou rearme manual, de modo a impedir acionamento acidental em caso de falha. 3.3.2.3 As guilhotinas hidráulicas devem possuir válvula de retenção, incorporada ou não ao bloco hidráulico de segurança, para impedir a queda do suporte da faca em caso de falha do sistema hidráulico, sendo que uma das válvulas em redundância referida no item 3.3.2.1 pode também executar a função de válvula de retenção, não sendo exigido neste caso uma válvula adicional para esta finalidade. 3.3.2.3.1 A válvula de retenção deve ser montada diretamente no corpo do cilindro e, se isto não for possível, deve se usar tubulação rígida, soldada ou flangeada entre o cilindro e a válvula. 3.3.2.4 Quando o circuito hidráulico do sistema equivalente permitir uma intensificação de pressão capaz de causar danos, deve possuir uma válvula de alívio diretamente operada, bloqueada e travada contra ajustes não autorizados, entre o cilindro hidráulico e a válvula de retenção. 4. Requisitos de segurança para dobradeiras 4.1 As dobradeiras devem possuir sistema de segurança adequadamente selecionado e instalado de acordo com este anexo. 4.1.1 O sistema de segurança deve impedir ou detectar o acesso pelas laterais e parte traseira da máquina às zonas de perigo, conforme itens 12.38 a 12.55 e seus subitens desta Norma. 4.1.2 O sistema de segurança frontal deve cobrir a área de trabalho, e ser selecionado de acordo com as características construtivas da máquina e a geometria da peça a ser conformada. 4.1.2.1 Para as dobradeiras hidráulicas é considerado sistema de segurança frontal os seguintes dispositivos detectores de presença ESPE (Equipamento de proteção eletrossensitivo): a) Cortinas de luz com redundância e autoteste, tipo 4 conforme norma IEC 61496, monitorada por interface de segurança, adequadamente dimensionada e instalada, conforme a norma EM 12622; ou b) Sistema de segurança de detecção multizona - ESPE /AOPD multizona tipo 4 conforme norma IEC 61496, monitorada por interface de segurança, adequadamente dimensionada e instalada, conforme a norma EN 12622. 4.1.2.1.1 O Sistema de segurança de detecção multizona - ESPE /AOPD multizona deve prover uma zona de proteção com uma capacidade de detecção de 14 mm (quatorze milímetros) que se estenda no plano vertical diretamente abaixo da linha de centro da ferramenta superior, mas não mais que 2,5 mm (dois vírgula cinco milímetros) atrás (plano de dobra). 4.1.2.1.1.1 A detecção da zona de proteção deve ser validada por meio dos testes previstos pelo fabricante e descritos no manual de instruções. 4.1.2.1.1.2 A zona de proteção também deve se estender à frente do plano de dobra por, pelo menos, 15 mm. 4.1.2.1.1.3 A desativação parcial (blanking) desta zona de proteção durante o curso de fechamento é possível, se a velocidade de fechamento é reduzida para 10 mm/s (dez milímetros por segundo) ou menos. 4.1.2.1.1.4 A desativação total (muting) desta zona de proteção pode ser feita quando a distância entre a punção e a chapa for menor ou igual a 10mm (dez milímetros), se a velocidade de fechamento é reduzida para 10 mm/s (dez milímetros por segundo) ou menos. 4.1.2.1.1.5 O Sistema de segurança de detecção multizona - ESPE /AOPD multizona deve: a) ser instalado próximo da ferramenta superior, de modo que se movimente em conjunto com o martelo, nas dobradeiras descendentes; b) ser instalado de forma a garantir que não esteja sujeito à interferência luminosa externa que incida inadvertidamente no receptor, e dentro do alinhamento adequado entre emissor e receptor, e não haja reflexões óticas esperadas para dobradeiras; c) ser utilizado para trabalho com as ferramentas de formato e dimensões indicadas pelo fabricante da ESPE/AOPD multizona, respeitando as limitações de uso e as medidas adicionais de segurança para garantir a zona de proteção prevista no item 4.1.2.1.1 e 4.1.2.1.1.1 deste anexo de acordo com as informações do manual de instruções do ESPE/AOPD multizona e anexo I C desta norma; d) ser utilizado em conjunto com comando bimanual conforme os itens 12.26 a 12.30 e seus subitens desta norma ou com pedal de 3 posições conforme o anexo I C desta norma. 4.1.2.1.1.6 A velocidade de movimentação de descida na aproximação é livre e devem ser respeitados os critérios de segurança de escorregamento do ESPE /AOPD multizona previsto pelo fabricante, porém após o blanking a velocidade deve ser menor ou igual a 10 mm/s (dez milímetros por segundo). 4.1.2.1.1.7 Em sistemas cuja tecnologia permita o monitoramento de redução contínua de velocidade, a velocidade de 10 mm/s (dez milímetros por segundo) deverá ser atingida antes da desativação do feixe superior do ESPE /AOPD multizona. 4.1.2.1.1.8 Para um modo especial de operação, como dobra de caixa, medidas de segurança devem ser tomadas para a desativação da(s) zona(s) de proteção frontal e/ou traseira quando disponível, mantendo ativa a zona de proteção central, conforme indicado na figura 1:  Figura 1

- zonas de proteção

4.1.2.1.1.8.1 Este modo especial de operação deve ser realizado pelo operador por meio de um dispositivo de validação e deve ser automaticamente desativado: a) a cada energização da máquina; b) após mudanças de modos de seleção ou operação; c) após a mudança de programa do controle numérico; d) dentro de 8 horas de operação. 4.1.2.1.1.8.2 A desativação desta zona de proteção também é possível com o movimento em velocidade alta (mais que 10 mm/s), dado que a função "blanking" poderá ser ativada pelo sistema de controle antes de cada ciclo de dobra (p.e. através de informação vinda do controle numérico para determinar a sequência dos ciclos desativados e não desativados). Para cada um dos ciclos que requerem a desativação, o operador deve ter uma ação individual de confirmação (p.e. botão de pressão ou pressão extra no pedal) para que a desativação seja permitida. 4.1.2.1.1.9 Devem existir indicadores visuais do modo de operação do ESPE /AOPD multizona (p.e. blanking e muting). 4.1.2.1.1.10 No caso de dobra de chapas onduladas, e outros obstáculos do material a ser conformado, como, por exemplo, películas plásticas de proteção que venham a obstruir o sistema de segurança, este pode ser totalmente desabilitado durante o estágio final de aproximação (muting) após comando de validação feito pelo operador, seja por um botão, ou comando no pedal, em conjunto com a redução de velocidade de descida para 10 mm/s (dez milímetros por segundo) ou menos, e deve ser automaticamente reabilitado após ser atingido o PMS (ponto morto superior). 4.1.2.1.1.10.1 Esta informação deve estar descrita no procedimento fixado à máquina. 4.1.2.1.1.11 No caso de dobras em que a peça a ser dobrada ultrapasse a mesa da máquina, em função de sua geometria, o sistema de segurança ESPE /AOPD multizona pode ser desativado só e unicamente durante esta dobra, em conjunto com a redução de velocidade de descida para 10mm/s (dez milímetros por segundo) ou menos, e deve ser reabilitado para as demais dobras; 4.1.2.1.2 No caso de uso de ferramentas de conformação nas dobradeiras hidráulicas, deve-se enclausurar a máquina, utilizar ferramenta fechada e/ou cortina de luz conjugada com comando bimanual de acordo com os itens 12.26 a 12.30 e seus subitens desta norma. 4.1.2.2 A segurança na movimentação mecanizada (não manual) dos encostos traseiros deve ser garantida através da determinação de uma zona de segurança maior ou igual a 50mm (cinquenta milímetros) entre o encosto e a ferramenta inferior, e de no mínimo uma das seguintes alternativas: a) velocidade de aproximação menor ou igual a 2m/min (dois metros por minuto), ou b) limitação da força a 150N (cento e cinquenta Newtons), ou c) sistema de basculamento dos encostos, associado à aproximação com movimento horizontal com no mínimo 5mm (cinco milímetros) acima da ferramenta inferior e posterior movimentação descendente para o posicionamento final dos encostos. 4.1.2.2.1 Estas medidas podem ser aplicadas pelo próprio sistema de comando da máquina. 4.1.2.3 A segurança contra os riscos decorrentes da aproximação da chapa a ser dobrada e o avental da máquina deve ser garantida através da redução da velocidade de dobra (quando aplicável) e do uso do pedal de três posições conforme anexo I C desta norma. 4.1.2.4 Deve ser realizado o teste do escorregamento nas dobradeiras hidráulicas no máximo a cada 30 (trinta) horas de uso contínuo e/ou a cada energização da máquina, através de um sistema eletrônico de monitoramento de segurança classificado como no mínimo de categoria 2, conforme norma ABNT NBR 14153, associado a um sistema de came, encoder linear ou rotativo, ou automaticamente pelo próprio ESPE /AOPD multizona. 4.1.2.5 Para a função de blanking do ESPE /AOPD multizona, deve haver a garantia de velocidade lenta (menor ou igual a 10mm/s), feita através do monitoramento direto das válvulas de velocidade rápida ou através da medição direta de velocidade do avental, ambas por um sistema de segurança classificado no mínimo como categoria 3 conforme norma ABNT NBR 14153. 4.1.3 Aplicam-se as dobradeiras hidráulicas o item 2.6 e seus subitens, deste anexo. 4.2 Os sistemas de segurança das dobradeiras freio-embreagem devem ser projetados, dimensionados e instalados com os mesmos critérios utilizados para a segurança de prensas excêntricas do tipo freio-embreagem previstos desta norma. 4.3 Os sistemas de segurança das dobradeiras híbridas, aquelas que possuem motores hidráulicos acionados por servomotores, devem ser projetados, dimensionados e instalados com os mesmos critérios utilizados para a segurança de dobradeiras hidráulicas deste anexo. 5. Dispositivos hidráulicos e/ou pneumáticos 5.1 Para fins deste anexo, dispositivos hidráulicos e/ou pneumáticos são máquinas de pequeno porte utilizadas na conformação e corte de materiais diversos, ou montagem de conjuntos de peças, utilizando ou não ferramentas, nas quais a atuação do cilindro não possui uma placa ou martelo guiados por prismas ou colunas laterais. 5.2 Os dispositivos hidráulicos e/ou pneumáticos devem possuir um dos seguintes sistemas de segurança nas zonas de perigo, exceto se atenderem o item 12.84 e seus subitens desta norma: a) enclausuramento da zona de perigo, com frestas ou passagens que não permitam o ingresso dos dedos e mãos, conforme item A, do Anexo I, desta Norma, constituído de proteções fixas, conforme itens 12.38 a 12.55 e seus subitens desta Norma; ou b) enclausuramento da zona de perigo, com frestas ou passagens que não permitam o ingresso dos dedos e mãos, conforme item A, do Anexo I, desta Norma, constituído de proteções fixas e proteções móveis dotadas de intertravamento, conforme itens 12.38 a 12.55 e seus subitens desta Norma; ou c) sensores de segurança conforme itens 12.38 a 12.55 e seus subitens desta Norma. 5.2.1 Havendo possibilidade de acesso a zonas de perigo não supervisionadas pelos sensores de segurança previstos no item 5.2 alínea "c", devem existir proteções móveis dotadas de intertravamento ou fixas, conforme itens 12.38 a 12.55 e seus subitens desta Norma. 5.3 Alternativamente aos sistemas de segurança previstos no item 5.2 e suas alíneas, podem ser adotados dispositivos de acionamento bimanuais nos dispositivos pneumáticos que requeiram apenas um operador, atendidas as disposições dos itens 12.26 e 12.28 desta Norma. 5.3.1 Nesse caso, as faces laterais e posterior dos dispositivos pneumáticos devem possuir proteções fixas ou proteções móveis dotadas de intertravamento, sendo permitida uma abertura na face anterior (frontal) de até 50cm (cinquenta centímetros) em qualquer direção - onde se localiza o operador e por onde são inseridas e retiradas as peças. 5.3.2 Para os dispositivos pneumáticos dotados apenas de controles e comandos pneumáticos de seus movimentos perigosos, fica dispensado o monitoramento dos dispositivos de acionamento bimanuais por meio de interface de segurança com alimentação elétrica, devendo-se garantir sua simultaneidade pelo uso de componentes e circuitos pneumáticos que atendam ao estado da técnica. 5.4 Quando utilizadas proteções móveis ou sensores de segurança previstos no item 5.2, alíneas "b" e "c", deste anexo, conforme indicado pela apreciação de risco e em função da categoria de segurança requerida, os dispositivos hidráulicos devem possuir uma das seguintes concepções: a) Para categoria 4: duas válvulas hidráulicas de segurança monitoradas dinamicamente e ligadas em série ou bloco hidráulico de segurança; b) Para categoria 3: uma válvula hidráulica de segurança monitorada dinamicamente e uma válvula convencional em série; c) Para categoria 2: uma válvula hidráulica de segurança monitorada dinamicamente ou uma válvula hidráulica convencional com verificação de funcionamento periódico. 5.5 Quando utilizadas proteções móveis ou sensores de segurança previstos no item 5.2, alíneas "b" e "c", deste anexo, conforme indicado pela apreciação de risco e em função da categoria de segurança requerida, os dispositivos pneumáticos devem atender as seguintes concepções: a) válvula pneumática de segurança dinamicamente monitorada, classificada como categoria 4, com bloqueio em caso de falha, sendo que a comutação incompleta de uma das válvulas, ou a pressão residual originada devido a falha na comutação ou vedações danificadas, não devem comprometer a segurança do sistema; b) válvula pneumática de segurança monitorada classificada como categoria 3, ou circuito pneumático equivalente, sendo que a comutação incompleta de uma das válvulas, ou a pressão residual originada devido a falha na comutação ou vedações danificadas, não devem comprometer a segurança do sistema; c) uma válvula pneumática monitorada ou uma válvula pneumática convencional com verificação de funcionamento periódico, para categoria 2. 6. Recalcadora com acoplamento de freio-embreagem 6.1 Recalcadora: É uma prensa mecânica com freio-embreagem com fechamento do martelo na posição horizontal. Recalcar é transformar uma barra de aço sob condições controladas em estágios com matrizes sequenciais, permitindo aproximação da geometria da peça. 6.2 Para atividades em recalcadoras no forjamento a quente podem ser utilizados pedais, sem a exigência de enclausuramento da face de alimentação da zona de prensagem, desde que sejam utilizadas tenazes que garantam o distanciamento do trabalhador das zonas de perigo. 6.2.1 As demais partes da máquina que permitam o acesso à área de risco devem ser protegidas por proteções móveis intertravadas ou fixas conforme os itens 12.38 a 12.55 e seus subitens desta Norma Regulamentadora. 6.2.2 Os pedais de acionamento devem permitir o acesso somente por uma única direção e por um pé, devendo ser protegidos para evitar seu acionamento acidental, sendo vedado o uso de pedal de atuação mecânica. 6.3 A utilização de tenazes devem ser suportadas por dispositivos de alívio de peso, tais como balancins móveis, barras ou tripés, de modo a minimizar a sobrecarga do trabalho. 6.4 As recalcadoras com freio-embreagem pneumático devem ser comandadas por válvula de segurança específica classificada como categoria 4, com monitoramento dinâmico e pressão residual que não comprometa a segurança do sistema e, que fique bloqueada em caso de falha. 6.4.1 No caso de falha da válvula, somente deve ser possível voltar à condição normal de operação após o acionamento de seu reset ou rearme manual. 6.4.1.1 O reset ou rearme manual deve ser incorporado à válvula de segurança ou em outro local do sistema, com atuador situado em posição segura que proporcione boa visibilidade para verificação da inexistência de pessoas nas zonas de perigo a fim de validar por meio de uma ação manual intencional um comando de partida. 6.4.2 Nas válvulas de segurança, somente podem ser utilizados silenciadores de escape que não apresentem risco de entupimento ou que tenham passagem livre correspondente ao diâmetro nominal, de maneira a não interferir no tempo de frenagem. 6.4.3 Nos modelos de válvulas com monitoramento dinâmico externo por pressostato, micro-switches ou sensores de proximidade integrados à válvula, o monitoramento deve ser realizado por interface de segurança em sistema classificado como categoria 4. 7. Martelos de forjamento 7.1 Para fins deste anexo, são considerados martelos de forjamento: a) martelos de forjamento de queda livre; b) martelos de forjamento de duplo efeito, hidráulicos ou pneumáticos; c) martelos de forjamento contra golpe, hidráulicos ou pneumáticos; d) marteletes de forjamento a ar comprimido. 7.2 As zonas de prensagem ou trabalho dos martelos de forjamento devem ser dotadas de proteções fixas ou, se necessário, proteções móveis com intertravamento, conforme alínea "a", do subitem 2.1 deste Anexo. 7.3 Para atividades em martelo de forjamento a quente, podem ser utilizados pedais ou alavancas, sem a exigência de enclausuramento da face de alimentação e retirada de peças da zona de prensagem ou trabalho, desde que sejam adotadas medidas de proteção que garantam o distanciamento do trabalhador das zonas de perigo por meio de barreira física. 7.3.1 Os pedais de acionamento devem permitir o acesso somente por uma única direção e por um pé, devendo ser protegidos para evitar seu acionamento acidental, sendo vedado o uso de pedal de atuação mecânica. 7.3.2 A utilização de tenazes devem ser suportadas por dispositivos de alívio de peso, tais como balancins móveis, barras ou tripés, de modo a minimizar a sobrecarga do trabalho. 7.4 Adicionalmente ao disposto no item 7.2 os martelos pneumáticos devem ter: a) o parafuso central da cabeça do amortecedor preso com cabo de aço; b) o mangote de entrada de ar com proteção que impeça sua projeção em caso de ruptura; e c) todos os prisioneiros, superior e inferior, travados com cabo de aço. 7.5 Para as atividades de forjamento a quente em martelos ou prensas, medidas adicionais de proteção coletiva devem ser adotadas para evitar que a projeção de partes do material que está sendo processado ou fagulhas atinjam os trabalhadores. 8. Prensa Enfardadeira Vertical 8.1 As prensas enfardadeiras verticais ficam dispensadas do uso do bloco hidráulico de segurança, desde que atendidas as seguintes exigências: a) proteções móveis intertravadas monitoradas por interface de segurança, que atuem na alimentação de energia da bomba hidráulica por meio de dois contatores ligados em série, monitorados por interface de segurança, devendo esse sistema ser classificado como categoria 4; b) acionamento realizado por controle que exija a utilização simultânea das duas mãos do operador, sendo aceita uma válvula hidráulica operada manualmente por alavanca conjugada com um botão de acionamento; c) válvula de retenção instalada diretamente no corpo do cilindro e, se isto não for possível, utilizar tubulação rígida, soldada ou flangeada entre o cilindro e a válvula de retenção; d) deve ser adotado procedimento de segurança para amarração e retirada dos fardos; e) medidas adicionais de proteção conforme itens 12.77 a 12.81 e seus subitens desta norma. 9. Outras disposições 9.1 Na impossibilidade da aplicação das medidas prescritas neste anexo, podem ser adotadas outras medidas de proteção e sistemas de segurança nas prensas e similares, observados os itens 12.5 e 12.38.1, desde que garantam a mesma eficácia das proteções e dispositivos mencionados neste anexo, e atendam ao disposto nas normas técnicas oficiais vigentes tipos A e B e, na ausência dessas, normas internacionais e europeias harmonizadas aplicáveis. 9.2 É proibida a importação, fabricação, comercialização, leilão, locação e cessão a qualquer título de prensas mecânicas excêntricas e similares com acoplamento para descida do martelo por meio de engate por chaveta ou similar e de dobradeiras mecânicas com freio de cinta, novas ou usadas, em todo o território nacional. 9.2.1 Entende-se como mecanismo similar aquele que não possibilite a parada imediata do movimento do martelo em qualquer posição do ciclo de trabalho. 9.3 Qualquer transformação substancial do sistema de funcionamento ou do sistema de acoplamento para movimentação do martelo - "retrofitting" de prensas e equipamentos similares somente deve ser realizada mediante projeto mecânico elaborado por profissional legalmente habilitado, acompanhado de Anotação de Responsabilidade Técnica - ART. 9.3.1 O projeto deverá conter memória de cálculo de dimensionamento dos componentes, especificação dos materiais empregados e memorial descritivo de todos os componentes. |

Secretaria de Gestão Jurisprudencial, Normativa e Documental

Última atualização em 8/11/2019